オートマチックトランスミッション(AT)に不可欠な部品の切削加工を行っています。±1/100mmを操る技術で、クルマのスムーズな走りと静粛性、軽量化に貢献しています。

今から約50年前、自動車用電装部品の製造会社として発足した横井鉄工。その後、NC旋盤の登場とともに、工作機械の工具(刃物)を保持するツーリング部品を手がけたことが、大きな転機となります。高い精度が要求される製品の多品種少量生産に対応する中で、一般的な鋼材からステンレスなどの難削材までを相手に、幅広く対応できる加工技術が培われました。

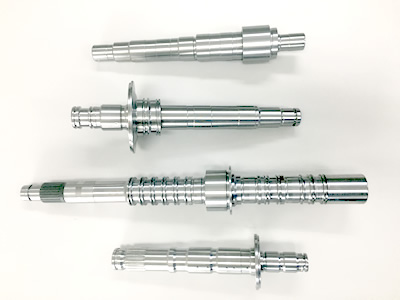

技術の蓄積を活かし、現在ではAT用の部品(エンジンの動力を伝えるシャフトなど)の製造を専門に行っています。NC旋盤・マシニングセンタによる切削加工により、公差±1/100mmという高精度の加工を実現。また、切削工具を傷めず長時間の連続加工を行えるノウハウにより、1製品につき月産数千個~数万個超といった安定的な生産を可能としています。クルマの乗り心地向上のため、ATは6速→8速→10速といった多段化が進んでいますが、それに伴ってシャフトは長くなり、中心軸からブレない切削が困難となります。そのような課題にも、豊富な経験で確実にお応えしています。

性能向上と同じくらい近年のクルマに求められているのが、軽量化による燃費向上です。当社が手がける部品も、素材の製造技術の発達とともに断続切削が求められています。このような形状に加工する際には寸法精度も出づらくなり、バリも生じます。クルマの性能向上に伴うこうした新たな課題を解決すべく、さらなる技術の向上に取り組んでいます。

お客様ニーズに確実にお応えするための生産体制づくりにも、積極的に取り組んでいます。たとえばバリ取りに関しては、早くからロボットを導入しています。それも通常の「切削用刃物を動かす」という方法ではなく、「部品を動かす」という当社発の逆転の発想により、通常では工具が届きにくい位置にあるバリも、確実でスピーディな処理が可能。他社に先がけてプログラム開発会社と共同で確立したこの体制が、高い品質と生産性を支えています。

Copyright (C) 横井鉄工 All Rights Reserved.